Blech Abkanten - Höchste Präzision durch Abkantroboter

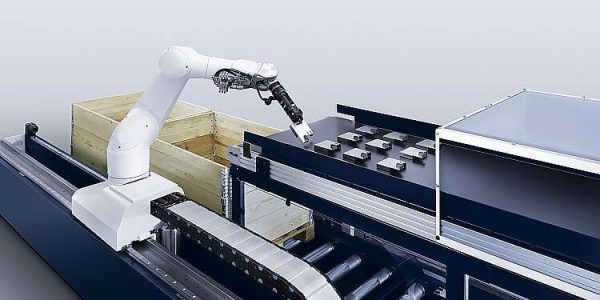

Profile, Verschalungen, Gehäuse etc. werden mittels Trumpf Abkantpressen präzise hergestellt. Dank automatischer Winkelsensorik-Korrektur bieten wir Ihnen höchste Präzision für Ihre Teile. Ihre Serien kanten wir auf dem Abkantroboter. Da dieser Tag und Nacht unermüdlich Ihre Teile biegt, kommen Sie noch schneller zu Ihrer Ware.

In der Umgangssprache wird neben dem Biegen auch vom Abkanten gesprochen. Biegemaschinen oder Abkantpressen verformen das Blech einer geraden Linie entlang. Durch das Umformen eines flachen Blechs können sehr oft weitere Arbeitsschritte wie z. B. Schweissarbeiten verhindert werden. Profile, Verschalungen, Gehäuse etc. werden bei uns mittels Trumpf Abkantpressen präzise hergestellt.

Damit ein Blech mithilfe des Stempels und der Matrize abgekantet werden kann, ist eine minimale Schenkellänge notwendig. Ansonsten würde das Blech beim Biegeprozess in die Matrize abrutschen und das Abkanten wäre nicht möglich. Zudem können Löcher und Ausschnitte in der Biegezone zu Verzug der Konturen führen. Müssen diese zwingend in der Biegezone bleiben, so können vorgängig z.B. Entlastungsschlitze oder Rechtecke gelasert werden, damit beim Akbanten kein Verzug mehr entsteht. Absetzungen (Z-Abbüge) können wir mit unseren Absetzwerkzeugen in einem Hub bis zu einer maximalen Länge von 2450 mm ausführen.

Um Verletzungen durch scharfkantige Blechränder zu verhindern, können Falze angebracht werden. Zudem können diese als Kantenverstärkung oder auch als Einhängebauteil verwendet werden. Beim Falzen werden Bleche 180° umgeformt. Dazu wird das Blech zuerst bis knapp 30° vorgebogen und in einer zweiten Operation flachgepresst. Je nach Blechstärke und Material kann der Falz eine unterschiedliche Form als Resultat nach dem Falzen erhalten. So können weichere Werkstoffe wie Stahl und Aluminium im dünneren Bereich fast komplett flach zugedrückt werden. Bei höheren Blechstärken sowie bei CNS bleibt das Falzende leicht offen.

Welche Technik steckt dahinter?

Gesenkbiegen:

Beim Gesenkbiegen wenden wir die beiden Verfahren des Freibiegens sowie des Prägebiegens an:

- Freibiegen: Dabei sind geringere Kräfte als beim Prägebiegen notwendig. Bei diesem Verfahren können sehr viele verschiedene Winkel gefertigt werden und die Werkzeugkosten sind geringer als beim Prägebiegen.

- Prägebiegen: Die eingesetzten Kräfte sind ca. 3 bis 10-mal höher als beim Freibiegen. Es sind nur kleine und definierte Biegeradien möglich und die Werkzeugkosten sind entsprechend höher. Der Einfluss der Walzrichtung des Blechs ist hier vernachlässigbar.

Schwenkbiegen:

Das Werkstück wird beim Biegen mit Niederhaltern in der Position gehalten. Durch kurz aufeinanderfolgende Abbüge (steppen) können z. B. Radien in Bleche geformt werden. Ideale Anwendungen für das Schwenkbiegen sind:

- Bauteile mit Radien, konstant oder inkonstant

- Abdeckungen

- Enge Profile und Verschalungen, welche mit dem Gesenkbiegeverfahren nicht hergestellt werden können

MASCHINEN

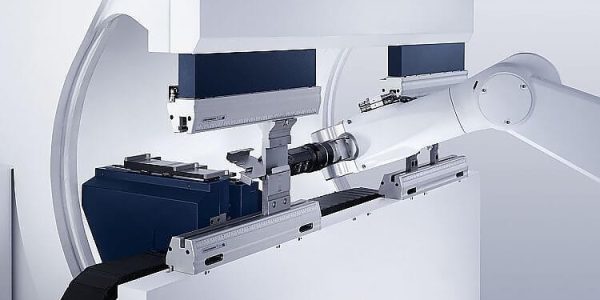

ABKANTROBOTER TRUBEND CELL 5000 MIT BENDMASTER (60)AT

- max. Werkstückgewicht: 60 kg (inkl.Haltevorrichtung)

- max. Abkantlänge: 3230 mm

- Werkzeugwechsel: automatisch (mit Toolmaster)

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- mit ACB Winkelmesssensorik

- max. Presskraft: 1700 kN

- Programmierung: TruTops Bend

HIGHSPEED-BIEGEZELLE TRUBEND CELL 7000 MIT BENDMASTER (25)

- max. Werkstückgewicht: 3 kg

- max. Abkantlänge: 500 x 380 mm

- max. Blechdicke: 8 mm

- Werkzeugwechsel: automatisch

- max. Arbeitsgeschwindigkeit: 50 mm/s

- Kraftübertragung: elektrisch

- mit ACB Winkelmesssensorik

- maximale Presskraft: 360 kN

- Programmierung: TruTops Bend

RAS XLTbend 71.30 halbautomatische Schwenkbiegemaschine

- max. Abkantlänge: 3200 mm

- max. Biegeteilhöhe: 300 mm

- max. Blechdicke (Stahl): 3 mm

- max. Blechdicke (Inox): 3 mm

- max. Blechdicke (Alu): 3 mm

TRUBEND EHT 8800-70

- max. Abkantlänge: 7050 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- mit ACB Winkelmesssensorik

- maximale Presskraft: 8000 kN

- Steuerung: Touchpoint TruBend

- Programmierung: TruTopd Bend

TRUBEND 5320 mit automatischem Werkzeugwechsler ToolMaster

- max. Abkantlänge: 4420 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- max. Presskraft: 3200 kN

- Steuerung: Touchpoint TruBend

- Biegehilfe inkl. automatischer Höhenverstellung

- Hinteranschlagsystem: 5-Achs

- Programmierung: TruTops Bend

TRUBEND 5230 mit automatischem Werkzeugwechsler ToolMaster

- max. Abkantlänge: 3230 mm

- Kraftübertragung: hydraulisch

- max. Presskraft: 2300 kN

- Steuerung: Touchpoint TruBend

- Biegehilfe inkl. automatischer Höhenverstellung

- Hinteranschlagsystem: 5-Achs

- Programmierung: TruTops Bend

TRUBEND 5230 mit automatischem Werkzeugwechsler ToolMaster

- max. Abkantlänge: 3230 mm

- Kraftübertragung: hydraulisch

- max. Presskraft: 2300 kN

- Steuerung: Touchpoint TruBend

- Biegehilfe inkl. automatischer Höhenverstellung

- Hinteranschlagsystem: 5-Achs

- Programmierung: TruTops Bend

TRUBEND 5230 mit automatischem Werkzeugwechsler ToolMaster

- max. Abkantlänge: 3230 mm

- Kraftübertragung: hydraulisch

- max. Presskraft: 2300 kN

- Steuerung: Touchpoint TruBend

- Biegehilfe inkl. automatischer Höhenverstellung

- Hinteranschlagsystem: 5-Achs

- Programmierung: TruTops Bend

TRUBEND 5230 mit Falztisch

- max. Abkantlänge: 3230 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- max. Presskraft: 2300 kN

- Steuerung: Touchpoint TruBend

- Integrieter Falztisch

- Programmierung: TruTops Bend

TRUBEND 5230 mit (MIT ACB WINKELMESSSENSORIK)

- max. Abkantlänge: 3230 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- max. Presskraft: 2300 kN

- Steuerung: TASC 6000, 3D Grafik

- Programmierung: TruTops Bend

TRUBEND 5170

- max. Abkantlänge: 3230 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- max. Presskraft: 1700 kN

- Steuerung: TASC 6000, 3D Grafik

- Programmierung: TruTops Bend

TRUBEND 5130

- max. Abkantlänge: 3230 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- max. Presskraft: 1300 kN

- Steuerung: TASC 6000, 3D Grafik

- Programmierung: TruTops Bend

TRUBEND S-135

(WERKZEUG EINBAUHÖHE: 1100 MM)

- max. Abkantlänge: 2550 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- max. Presskraft: 1350 kN

- Steuerung: CNC

Bystronic PR 320 IPC

- max. Abkantlänge: 3100 mm

- Kraftübertragung: hydraulisch

- max. Presskraft: 3200 kN

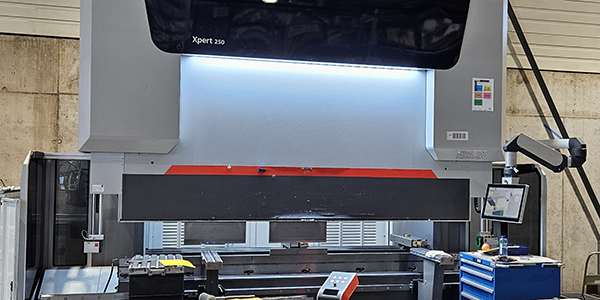

Bystronic Xpert 250/3100

- max. Abkantlänge: 3100 mm

- Kraftübertragung: hydraulisch

- max. Presskraft: 2500 kN

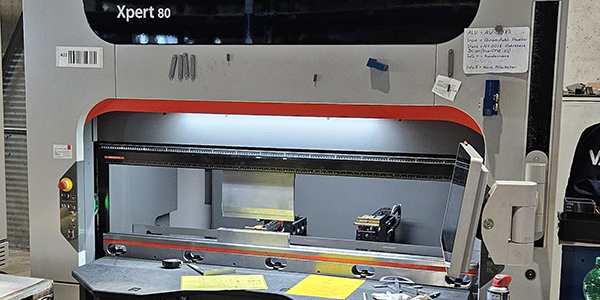

Bystronic Xpert 80/1530

- max. Abkantlänge: 1530 mm

- Kraftübertragung: elektrisch

- max. Presskraft: 800 kN

trubend 7050 HIGHSPEED (8 Maschinen)

- max. Abkantlänge: 1530 mm

- Kraftübertragung: elektrisch

- max. Presskraft: 500 kN

- Hinteranschlagsystem: 6-Achs

- Steuerung: Touchpoint TruBend, 3D Grafik

- Programmierung: TecZone Bend

- integrierte Ablagekonsole

TRUBEND V5050

- max. Abkantlänge: 1275 mm

- Kraftübertragung: hydraulisch

- Durchbiege-Kompensation: mechanisch

- max. Presskraft: 500 kN

- Steuerung: 3D Grafik

trubend 7036 HIGHSPEED

- max. Abkantlänge: 1020 mm

- Kraftübertragung: elektrisch

- max. Presskraft: 360 kN

- Hinteranschlagsystem: 6-Achs

- Steuerung: TASC 6000, 3D Grafik

- Programmierung: TruTops Bend

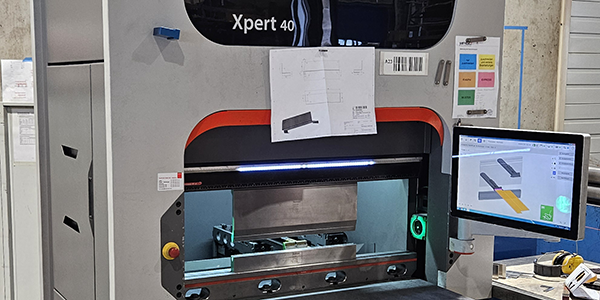

Bystronic Xpert 40/1030

- max. Abkantlänge: 1030 mm

- Kraftübertragung: elektrisch

- max. Presskraft: 40 kN

Häufig gestellte Fragen:

Abkanten ist ein Umformverfahren, bei dem ein flaches Blech entlang einer geraden Linie mit Biegemaschinen oder Abkantpressen präzise verformt wird. Dabei entstehen verschiedene Profile, Verschalungen oder Gehäuse. Bei Bedarf können diese durch weitere Arbeitsschritte wie Schweissen noch versteift werden.

- Stahl: Rohrlaserschneiden ist besonders gut geeignet für verschiedene Stahlsorten, darunter Baustahl (z.B. S235) und hochfeste Stähle. Das Verfahren ermöglicht präzise Schnitte und eine hohe Qualität der Endprodukte.

- Edelstahl: Rostfreier Chromnickelstahl lässt sich sehr gut mit dem Rohrlasern bearbeiten.

- Aluminium: Aluminiumprofile und -rohre können ebenfalls mit dem Rohrlaserschneiden bearbeitet werden. Das Verfahren bietet gute Ergebnisse bei der Bearbeitung von Aluminiumlegierungen.

- Kupfer und Messing: Auch Kupfer- und Messingrohre können mit dem Rohrlaserschneiden bearbeitet werden. Die Präzision des Verfahrens ermöglicht saubere Schnitte und eine hohe Qualität der Endprodukte.

- Kunststoffe: Bestimmte Kunststoffe, insbesondere solche mit ausreichender Dichte und Wärmebeständigkeit, können ebenfalls mit dem Rohrlaserschneiden bearbeitet werden. Beispiele hierfür sind PVC, Acrylglas (PMMA) und Polyamid.

- Bei Meyer BlechTechnik AG verarbeiten wir keine Kunststoffe.

Es ist jedoch wichtig zu beachten, dass nicht alle Materialien für das Rohrlaserschneiden geeignet sind. Materialien mit geringer Wärmeleitfähigkeit oder solche, die beim Schneiden schmelzen oder brennen, können möglicherweise nicht mit diesem Verfahren bearbeitet werden. Wir beraten Sie gerne.

Ja, es gibt gewisse Einschränkungen hinsichtlich der Grösse und Länge der zu bearbeitenden Profile und Rohre beim Rohrlaserschneiden. Die genauen Einschränkungen können je nach den spezifischen Eigenschaften der Laserschneidemaschine und den technischen Möglichkeiten des Anbieters variieren. Hier sind einige allgemeine Faktoren zu beachten:

- Durchmesser: Die Maschinenkapazität begrenzt den maximalen Durchmesser der zu bearbeitenden Rohre. Grössere Durchmesser erfordern möglicherweise spezielle Ausrüstung oder alternative Schneidverfahren.

- Länge: Die maximale Länge der zu bearbeitenden Profile und Rohre wird durch den Arbeitsbereich der Laserschneidemaschine bestimmt. Hierbei spielt auch die Zuführ- und Entnahmeeinrichtung eine Rolle. Bei besonders langen Profilen können zusätzliche Vorkehrungen wie das Umladen erforderlich sein.

- Wandstärke: Die Wandstärke der Profile und Rohre sollte in einem Bereich liegen, der mit der Laserschneidemaschine verarbeitet werden kann. Dünne Wandstärken können mit hoher Präzision geschnitten werden, während sehr dicke Wandstärken spezielle Vorrichtungen oder andere Schneidetechniken erfordern können.

- Gewicht: Das Gewicht der zu bearbeitenden Profile und Rohre sollte mit den Tragfähigkeiten der Maschine und den handhabungstechnischen Möglichkeiten des Anbieters übereinstimmen. Schwere Profile und Rohre können zusätzliche Hebe- und Manipulation Vorrichtungen erfordern.

Bei Meyer Blechtechnik verarbeiten wir Rohre & Profile bis zu folgenden Grössen:

- Durchmesser: Hüllkreis ø254mm

Alle Rundrohre innerhalb ø254mm

Alle Vierkant- und Rechteckrohre, welche sich in der Diagonale innerhalb ø254mm befinden - Länge: Fertigteillänge Standard ist 6m, auf Anfrage längere Fertiglänge möglich

- Wandstärke:

Baustahl bis 14 mm

Rostfreier Stahl bis 10 mm

Aluminium bis 10 mm

Kupfer bis 5 mm

Messing bis 5 mm - Gewicht: das Werkstückgewicht darf nicht über 40kg pro Meter sein

Beim Rohrlaserschneiden können verschiedene Toleranzen erreicht werden, die von mehreren Faktoren abhängen. Hier sind einige typische Toleranzbereiche, die beim Rohrlaserschneiden erreicht werden können:

- Längentoleranz: Die Längentoleranz gibt an, wie genau die geschnittenen Rohre in Bezug auf ihre vorgegebene Länge sind. In der Regel können Längentoleranzen im Bereich von +/- 0,1 mm bis +/- 0,5 mm erreicht werden. Es ist jedoch wichtig zu beachten, dass längere Rohre tendenziell grössere Toleranzen aufweisen können.

- Schnittbreitentoleranz: Die Schnittbreitentoleranz bezieht sich auf die Genauigkeit der Schnittbreite entlang des Rohres. Typischerweise können Schnittbreitentoleranzen im Bereich von +/- 0,1 mm bis +/- 0,3 mm erreicht werden. Es ist zu beachten, dass bestimmte Faktoren wie die Wandstärke des Materials die erreichbaren Toleranzen beeinflussen können.

- Winkeltoleranz: Die Winkeltoleranz bezieht sich auf die Genauigkeit der Schnittwinkel entlang des Rohres. Je nach den spezifischen Anforderungen und der Komplexität der Schnitte können Winkeltoleranzen im Bereich von +/- 0,5 Grad bis +/- 1 Grad erreicht werden. Eine präzise Ausrichtung der Rohre während des Schneidprozesses ist entscheidend, um genaue Winkel zu gewährleisten.

Es ist wichtig zu beachten, dass die erzielbaren Toleranzen auch von anderen Faktoren wie der Materialart, der Wandstärke, der Rohrgeometrie und den spezifischen Eigenschaften der verwendeten Laserschneidemaschine abhängen. Wir beraten Sie gerne.

Durchschnittlich beträgt die Durchlaufzeit 1.5 Wochen. Auf Anfrage sind aber auch kürzere Termine möglich.

Bei Meyer ist eine schnelle und effiziente Abarbeitung der Profile möglich, dank automatischen Beladungs- und Entladungssystem. Da wir zwei Rohrlaser im Einsatz haben, können wir auch kurzfristig grössere Serien abarbeiten.

- Schnelle Durchlaufzeit: Gegenüber üblichen CNC-Bearbeitungscenter ist die Bearbeitungszeit viel schneller. Das macht das Rohrlasern kostengünstig . Dank effizienter und automatisierter Be- und Entladungstechnik der Rohrbearbeitung können auch Serien perfekt bewältigt werden.

- Präzision: Das Rohrlaserschneiden ermöglicht eine hohe Präzision und Genauigkeit bei der Bearbeitung von Profilen und Rohren. Durch den Einsatz von hochentwickelten Laserschneidemaschinen und präzisen Steuerungssystemen können enge Toleranzen und exakte Schnitte erreicht werden.

- Vielseitigkeit: Das Rohrlaserschneiden eignet sich für eine Vielzahl von Profilen und Rohren, einschliesslich Rundrohren, Rechteckrohren, Quadratrohren, U-Profilen, Winkelprofilen und Trägerprofilen. Verschiedene Werkstoffe können bearbeitet werden, wie z.B. Baustähle (von S235 bis zu Feinkornbaustahl) sowie nichtrostende Edelstähle.

- Effizienz - Besonders geeignet für grosse Serienproduktionen: Das Rohrlaserschneiden ist ein schneller Prozess, der eine hohe Produktivität ermöglicht. Mit modernen Maschinen und optimierten Schneidparametern können grosse Stückzahlen in kurzer Zeit bearbeitet werden. Dies führt zu einer effizienten Produktion und reduzierten Bearbeitungskosten.

- Komplexität: Das Rohrlaserschneiden ermöglicht die Bearbeitung von komplexen 3D-Geometrien und anspruchsvollen Schnitten. Mit hochpräzisen Laserschneidemaschinen können komplexe Konturen, Durchbrüche und Rohrformen präzise und reproduzierbar geschnitten werden.

- Flexibilität: Das Rohrlaserschneiden bietet eine hohe Flexibilität in Bezug auf Designänderungen und Anpassungen. Durch den Einsatz von CAD/CAM-Software können schnell neue Schnittmuster erstellt und auf die Maschinen übertragen werden. Dies ermöglicht eine schnelle Umsetzung von Kundenanforderungen und individuellen Projekten.

- Saubere Schnittkanten: Beim Rohrlaserschneiden entstehen saubere und präzise Schnittkanten ohne Grate oder Verformungen. Dies reduziert den Bedarf an zusätzlicher Nachbearbeitung und erleichtert die Weiterverarbeitung der Rohre.

- Gewindebearbeitung: Dank dem Technologiepaket Gewinde übernimmt die Maschine das Einbringen von Gewinden und integriert so einen Prozessschritt.

Entscheidende Kostenfaktoren:

- Stückzahl

- Werkstoff

- Werkstoff Dicke

- Programmieraufwand

- Einrichtkosten

- Fertigungskosten

- Rüstkosten & Verpackung

Fragen Sie uns an, wir senden Ihnen gerne ein unverbindliches Angebot.